3D立體成像技術通常用于焊線(bonding wire)檢查��,但存在許多挑戰(zhàn)�。其中挑戰(zhàn)之一是難以使用塊匹配算法來解決對應問題,因為某些焊線可能具有無紋理的水平結構���。對于這樣的對象���,對應搜索可能失敗或執(zhí)行低效,因為算法的圖像內容對于水平方向上的多個塊是相同的���。

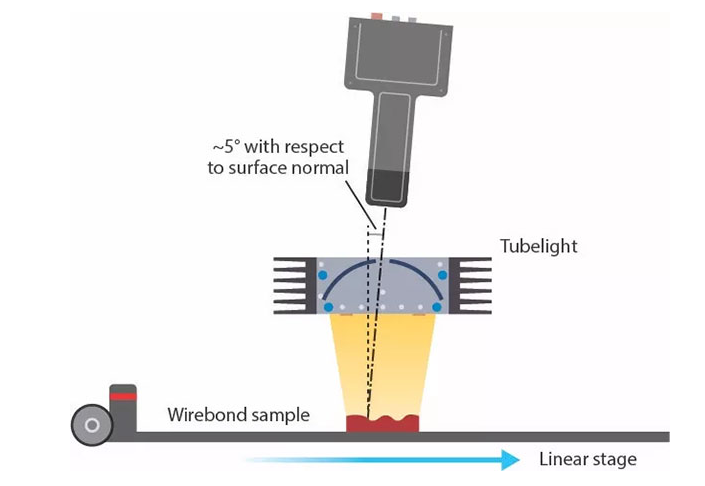

圖1:此示意圖顯示了成像系統(tǒng)組件的定位方式����。

其他挑戰(zhàn)還包括平行垂直線間距和陰影效應�����。

幸運的是,這些限制是有可能被克服的��,要克服這些挑戰(zhàn)����,要從“優(yōu)化用于焊線檢查的3D立體成像系統(tǒng)”開始。

由于焊線直徑可以從幾微米到幾百微米����,光學分辨率高度依賴于應用。在選擇用于焊線檢查的合適的工業(yè)相機時���,開發(fā)人員必須仔細考慮高度分辨率��、高度范圍和視場���。

管燈通常是用于焊線檢查應用的最合適的光源。這類裝置提供均勻的空間照明��,具有出色的時間穩(wěn)定性和光譜穩(wěn)定性�,有助于保持圖像的外觀不隨時間而改變。

為確保優(yōu)化設置���,用戶必須考慮工作距離���,從而將相機和光源安裝在離掃描表面合適的距離(見圖1)����。將相機相對于表面法線(掃描線)以大約5°的角度安裝(不是0°安裝)���,使得物體在場景照明更強的位置處成像。

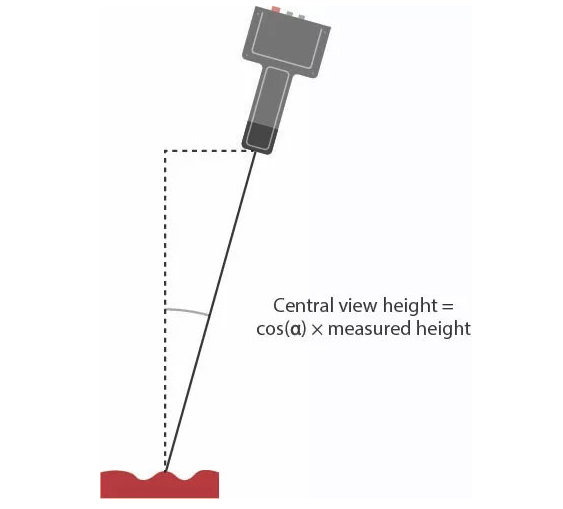

考慮到相機的傾斜角度�����,為了從中心角度精確測量高度�����,數(shù)值要乘以傾斜角的余弦值(見圖2)�。

圖2:高度測量中相機傾斜角的校正可以用公式完成。

水平線及相應問題

立體成像應用使用基于相關的塊匹配算法來求解對應關系�����。沿著傳感器線���,在水平方向上執(zhí)行一對立體圖像的左圖像和右圖像之間的對應搜索�。

如前所述,在焊線檢查中�,對應搜索可能失敗或執(zhí)行低效,因為塊匹配的圖像內容對于水平方向上的多個塊是相同的�。

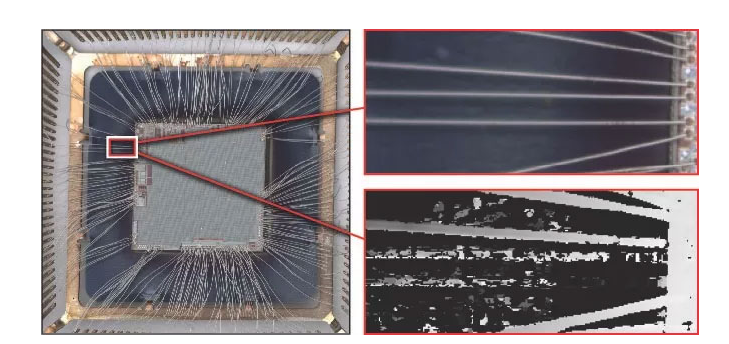

圖3給出了該問題的圖示,其中視差圖像顯示了非水平線的有效視差值(均勻灰色)�,以及水平線的可能錯誤或不相關的值(不均勻的灰色和黑色區(qū)域)。

圖3:從視差圖像中���,我們看到非水平線的有效視差值(均勻灰色)�,以及水平線的可能錯誤或不相關的值(不均勻的灰色和黑色區(qū)域)�。

該問題的三種可能解決方案包括:

?如果可能,在圖像平面中旋轉掃描對象�,使水平線不會出現(xiàn)。

?如果可能���,旋轉相機使掃描線不垂直于掃描方向��。

?使用圖案投影儀在焊線上創(chuàng)建獨特的圖像紋理�����。

相對于掃描方向旋轉相機�����,使得焊線和傳感器線不再平行���,有助于防止跨多個水平塊的相同圖像內容�����,并且避免潛在的不匹配或不相關的值��。

使用線掃描相機時��,由此旋轉產生的剪切圖像內容在進行2D幾何測量時,可能會導致不準確�。因此,使用幾何校準和后續(xù)的圖像后處理來補償這種圖像剪切是很重要的��。小的旋轉角度通常不會影響RGB圖像質量��。然而��,隨著角度的增加�,可能需要單通道3D計算以減少紅色、綠色和藍色像素在傳感器方向上移位����,以及所得到的彩色圖像的光學低通濾波的影響���。

平行垂直線的間距

掃描場景中對象的高度范圍通常確定用于3D計算工作所需要的平行垂直線的最小距離,該關系取決于基于相關的塊匹配算法如何工作���。

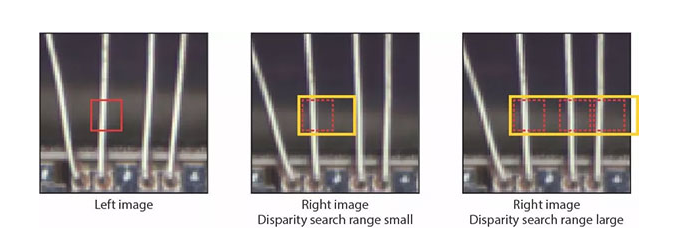

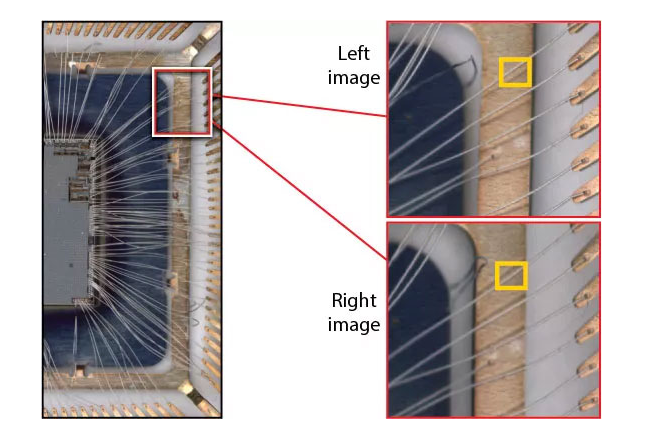

例如�����,圖4顯示了一對立體圖像的左右圖像�。左側相機圖像中的紅色標記區(qū)域顯示給定窗口大小的參考塊�����。塊匹配算法在預定義的視差搜索范圍內�����,搜索右側相機圖像中的對應塊��,并以黃色標識出來�。

注意,中間圖像中相當小的視差搜索范圍僅包括一條線����,即與參考塊匹配的線��。相反��,右側圖像中顯示了具有覆蓋多條線的視差搜索范圍的情況��,其中塊匹配可能由于模糊的對應而失敗��。

圖4:圖中顯示了一對立體圖像的左右圖像����。左相機圖像中的紅色標記區(qū)域是給定窗口大小的參考塊�����。中間圖像顯示較小的視差搜索范圍����。右圖顯示了覆蓋多條線的視差搜索范圍����。

因為視差搜索范圍決定著3D測量的高度范圍,并且通常取決于檢查任務的感興趣區(qū)域中的最小和最大物體高度�,所以限制范圍以確保唯一匹配并不總是可能的�����。對于此類應用���,開發(fā)人員應考慮使用其他方法,例如在立體圖像對中分割左右圖像中的單獨的焊線����,以及通過標準2D圖像處理算法標記相應的焊線。如果已知焊線或焊點的起點和終點的圖像位置�,則標記任務應該相對簡單。

在此之后�����,可以創(chuàng)建僅包含焊線的人工圖像對���,其中在視差搜索范圍內可以實現(xiàn)唯一匹配��,并且將對應的視差圖像合并到單一高度圖中�。使用這種方法的折衷是:增加計算需求�,計算量會隨著要求處理的單一焊線的圖像對數(shù)量的增加而增加。加速系統(tǒng)的一種方法是:使用并行多個場景的分布式計算,以及每個場景至少一個GPU�����。

通過Chromasens 3D-API的rawImageCoordinatesTo3D功能�,還可以從立體圖像對的相應圖像點計算3D坐標?��;诖?�,通過使用圖像處理來提取右側和左側立體圖像的線上的對應點�����,可以解決垂直線問題�。將得到的離散3D坐標合并到3D圖像中焊線的全局表示也是可能的��。通過使用該方法��,基于特定應用圖像處理的焊線探測方法��,取代了基于圖像相關的塊匹配方法����。

陰影效應

在掃描場景中,定向照明通常會導致焊線投射到背景上的陰影�。管燈能減少這種效應。但是���,在檢查某些背景材料和焊線時��,可能會殘留陰影效應(見圖5)����。

當左側圖像和右側圖像的相關窗口的圖像內容�,在對應區(qū)域中包含不同的陰影時,這種陰影就會帶來問題��。在這種情況下����,塊不匹配并且相關值低。

圖5:立體圖像對的左側圖像和右側圖像中的陰影效應����。

左右相機之間的透視差異使得陰影出現(xiàn)在立體圖像的不同位置。改善場景照明(這并不總是可能的�,并且可能需要復雜的定制光源)是克服該問題的一種方法。

減少相關窗口塊尺寸是另一種方法����。但是����,有必要選擇所需的最小尺寸���,同時確保在相應的窗口中保留足夠的獨特紋理特征以進行3D計算�。通過圖像處理技術從立體圖像對中去除陰影也是可能的�,例如從包含陰影效應的背景中分離焊線。通過設置為零值刪除背景區(qū)域后��,Chromasens的3D API-through通過配置可以在計算中忽略這些區(qū)域����。

雖然存在水平線、平行垂直線間距和陰影效應的挑戰(zhàn)����,為成功實現(xiàn)用于焊線檢查應用的3D立體視覺系統(tǒng)帶來了困難,但是也存在一些方法能夠克服這些障礙�����。

文章來源:機器視覺網���,犀靈機器人http://bpmconsultant.com整理發(fā)布